English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Méthodes de pelletisation pour extrudeuses

2025-11-19

Ningbo Fangli Technology Co., Ltd.est unfabricant d'équipements mécaniquesavec plus de 30 ans d'expérience dansfabricant d'équipements mécaniques, nouvelle protection de l'environnement et nouveaux équipements de matériaux. Depuis sa création, Fangli a été développé en fonction des demandes des utilisateurs. Grâce à l'amélioration continue, à la R&D indépendante sur la technologie de base et à la digestion et à l'absorption de technologies de pointe et d'autres moyens, nous avons développéLigne d'extrusion de tuyaux en PVC, Ligne d'extrusion de tuyaux PP-R, Ligne d'extrusion d'alimentation en eau/tuyau de gaz PE, qui a été recommandé par le ministère chinois de la Construction pour remplacer les produits importés. Nous avons gagné le titre de « Marque de première classe dans la province du Zhejiang ».

Les méthodes de granulation pourextrudeusessont principalement classés en différents types en fonction des caractéristiques des matériaux, des exigences du produit et des processus de production. Ce qui suit sont des introductions détaillées aux méthodes de granulation courantes :

1. Pelletisation à face-matrice

Cette méthode se caractérise par une découpe à chaud du matériau instantanément dès sa sortie de la tête de filière. Il convient aux matériaux à haute viscosité et sensibles à la chaleur et nécessite un refroidissement à l’eau ou à l’air.

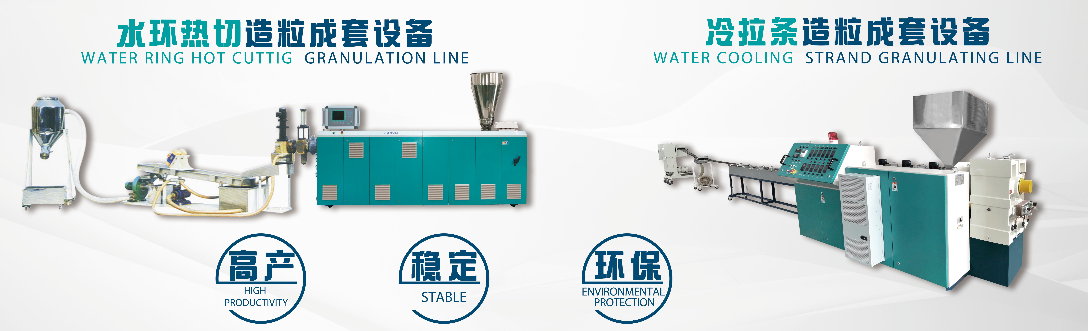

· Par exemple,le processus de pelletisation à anneau d'eau : une fois que le matériau est extrudé en brins depuis la tête de filière, il entre immédiatement dans la zone de coupe formée par les lames rotatives à grande vitesse et la face de la filière. Simultanément, il est enveloppé dans de l’eau en circulation pour le refroidissement. Les pellets et l'eau entrent ensuite dans un système de déshydratation pour être séparés.

Avantages: Refroidissement rapide, adapté aux matériaux sensibles à la chaleur, évitant la dégradation à haute température ; taille de granulés uniforme et forme régulière ; haut degré d'automatisation et d'efficacité de production, adapté à une production continue.

Inconvénients :Nécessite un système de circulation d’eau de soutien, ce qui entraîne un investissement en équipement et une consommation d’énergie plus élevés ; exigences élevées en matière de qualité de l’eau, nécessitant un entretien régulier pour éviter le colmatage dû au tartre.

Largement utilisé dans la granulation des plastiques tels que les polyoléfines, le nylon et le polyester.

· Un autre exempleest le processus de pelletisation à l'air : le matériau extrudé est directement coupé par des lames rotatives à grande vitesse dans l'air. Les pellets sont transportés vers le système de refroidissement et de criblage soit par leur propre élan, soit à l'aide d'un flux d'air.

Avantages :Aucune circulation d'eau nécessaire, équipement plus simple, moindre coût ; convient aux matériaux à faible viscosité et non collants, évitant ainsi toute contamination potentielle par l'eau.

Inconvénients :Dépend de l'air pour le refroidissement, ce qui est moins efficace et peut faire coller les pellets ensemble ; nécessite une grande précision de lame ; L'uniformité de la taille des granulés est légèrement inférieure à celle de la granulation à anneau d'eau.

Convient à certains caoutchoucs, cires, polymères à bas point de fusion ou matériaux sensibles à l'humidité.

2. Pelletisation de brins

Cette méthode se caractérise par le refroidissement et la solidification des brins extrudés avant de les couper avec des lames. Il convient aux matériaux de viscosité moyenne à faible et offre une grande flexibilité de processus.

· Par exemple,le processus de pelletisation de brins refroidis à l'eau : le matériau est extrudé en brins à partir de la tête de filière, puis solidifié en passant à travers un réservoir de refroidissement par eau, étiré jusqu'à un diamètre uniforme par une unité de transport, et enfin coupé en pellets par un pelletiseur.

Avantages :Équipement simple, faible coût d’investissement, adapté à la production à petite échelle ou aux lignes pilotes ; forte adaptabilité à différents matériaux, permettant de contrôler le diamètre des brins et la longueur des granulés en ajustant la vitesse de transport.

Inconvénients :Efficacité de production inférieure, nécessite davantage d'interventions manuelles ; La surface des granulés peut développer des traces d'eau suite au contact avec le réservoir d'eau, affectant potentiellement l'apparence ou les performances.

Couramment utilisé pour les plastiques techniques, les plastiques modifiés et certains produits en caoutchouc.

· Un autre exempleest le processus de pelletisation de brins refroidis à l'air : les brins extrudés sont solidifiés via un tunnel de refroidissement à air ou un refroidissement naturel à l'air avant d'être coupés.

Avantages :Aucun réservoir d'eau requis, empêchant le contact entre le matériau et l'eau, adapté aux matériaux sensibles à l'humidité.

Inconvénients :Vitesse de refroidissement lente, faible efficacité de production, applicable uniquement aux scénarios à faible rendement.

Utilisé pour les résines sensibles à l'humidité.

Si vous avez besoin de plus d'informations,Ningbo Fangli Technology Co., Ltd.vous invite à nous contacter pour une demande détaillée, nous vous fournirons des conseils techniques professionnels ou des suggestions d'achat d'équipement.