English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Processus d'extrusion de tuyaux

2022-12-12

Ningbo Fangli Technology Co., Ltd. est unfabricant d'équipements mécaniquesavec près de 30 ans d’expérienceéquipement d'extrusion de plastique, nouvelle protection de l'environnement et nouveaux équipements de matériaux. Nous avons préparé ici une introduction complète sur le traitement d'extrusion des tuyaux, comme suit:

Un tuyau est un tube ou un cylindre creux pour le transport d'un fluide. Les termes « tuyau » et « tube » sont presque interchangeables. Les « tubes » sont souvent fabriqués selon des dimensions personnalisées et peuvent avoir des tailles et des tolérances plus spécifiques que les tuyaux, selon l'application. Le terme « tube » peut également être appliqué à des tubes de nature non cylindrique (c'est-à-dire des tubes carrés). Le terme « tubing » est plus largement utilisé aux États-Unis et « pipe » ailleurs dans le monde.

Les tuyaux peuvent être spécifiés par des désignations de taille de tuyau standard, telles que la taille nominale du tuyau (aux États-Unis), ou par le diamètre nominal, extérieur ou intérieur et l'épaisseur de paroi. De nombreuses normes industrielles et gouvernementales existent pour la production de tuyaux et de tubes.

La plupart des tuyaux sont fabriqués par extrusion, conformément à la direction d'extrusion,mourir, dispositif ou réservoir de dimensionnement ou de calibrage, réservoir de refroidissement par eau, transporter, etcoupeur, si nécessaire, et déposez le matériel en bout de ligne. La ligne pourrait inclure unimpressionappareil ou un appareil de test. Une exigence importante est de refroidir l'extrudat assez rapidement à proximité de la filière tout en gardant le contrôle des dimensions et des propriétés.

Les processus incluent diverses techniques pour contrôler les dimensions/tailles qui sont soit des matières fondues étirées librement (généralement pour les tubes de petit diamètre), soit des caractéristiques de dimensionnement. Le coût total de production du tuyau pourrait inclure des coûts de matériaux allant jusqu'à 80 %. L’objectif est toujours d’obtenir un contrôle de tolérance plus strict afin de réduire la consommation de matière. Des disques de calibrage dimensionnels et/ou d'épaisseur de différentes conceptions sont utilisés.

Une combinaison des propriétés de fusion, de la vitesse de la ligne, de la pression de l'air interne et de la vitesse de refroidissement influence la taille du tube. Le taux d'écoulement de la matière fondue depuis la filière jusqu'à l'auge de refroidissement par eau est directement lié à la taille finale du tube. Selon les matières plastiques traitées, le rapport varie de 4/1 à 10/1. L'utilisation de faibles ratios permet de minimiser les contraintes d'extrusion, ce qui peut entraîner des problèmes liés au retrait et à la fissuration sous contrainte.

Selon les caractéristiques des plastiques traités, un retrait peut se produire dans les 24 heures suivant la sortie de la chaîne de traitement. Le tube ou le tuyau peut également être soumis à un recuit et à d'autres conditions ultérieures susceptibles d'affecter le degré de retrait.

Il existe de nombreuses façons différentes d'utiliser les produits de tuyaux et de tubes pour déplacer des liquides, des gaz, des solides, etc. Ils peuvent être façonnés pour fournir des décorations, des supports de sécurité, etc.

Les mesures visant à réduire le coût de traitement des tuyaux en plastique comprennent :

1) Fonctionner pour minimiser les tolérances du diamètre extérieur (OD) et du diamètre interne (ID) ;

2) Améliorer la qualité et les propriétés des tuyaux en étudiant les gains liés aux ingrédients de composition et aux procédures de mélange utilisées ;

3) Réduire le temps de configuration grâce à des aides au démarrage et des systèmes d'automatisation ;

4) Développer des économies de consommation électrique par l'optimisation de l'extrudeuse ; et

5) Utilisation de matrices, de réservoirs de refroidissement, d'extracteurs et d'équipements de décollage efficaces.

Le contrôle de la tolérance des extracteurs est essentiel pour minimiser

Dimensions OD et ID, en particulier pour les tubes de plus petite taille.

Une très légère variation de la vitesse des extracteurs peut influencer drastiquement leurs dimensions et le gaspillage de plastique.

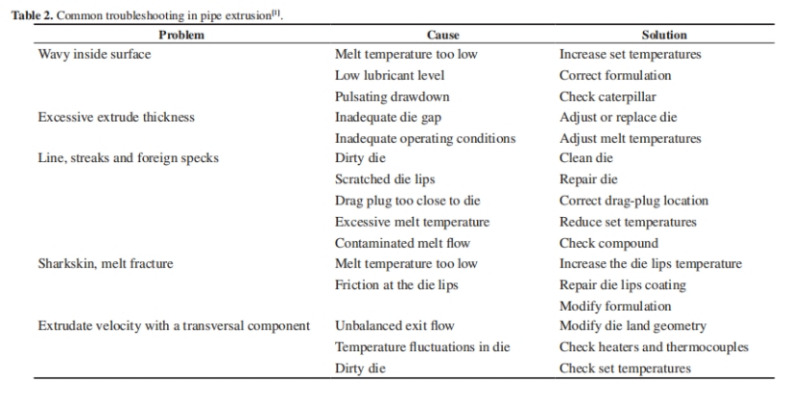

Le tableau ci-dessous présente le dépannage le plus courant lors de l'extrusion de tuyaux.

Ce qui précède concerne la progression de l'extrusion des tuyaux, dans l'espoir de vous fournir de l'aide. Si nécessaire, n'hésitez pas à nous contacter.