English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Types de tuyaux en plastique de grand diamètre pour l'ingénierie offshore

2021-08-20

Ningbo Fangli Technology Co., Ltd., en tant que fabricant avec près de 30 ans d'expérience dans les équipements de lignes de production d'extrudeuses, nous avons beaucoup d'expérience dans la fabrication d'équipements et nous pouvons vous fournir des conseils techniques professionnels et des suggestions d'achat d'équipements.

Après des décennies d'exploration, il existe deux types de tuyaux en plastique de grand diamètre pour l'ingénierie marine mondiale: stuyau à paroi solide extrudé droit et tuyau à paroi enroulée en spirale.

1. LTuyau à paroi solide extrudé droit de grand diamètre

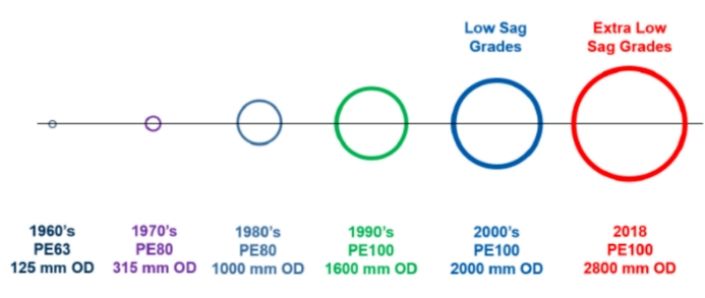

Le tuyau thermoplastique commence à partir d’un tuyau à paroi solide par extrusion directe. Le processus consiste à faire fondre le plastique et à l'extruder à partir d'une filière annulaire, puis à le refroidir pour le façonner. Dans la gamme des petits et moyens diamètres, la plupart des tuyaux en plastique adoptent des tuyaux à paroi pleine extrudés droits. Cependant, le problème de l’extrusion de tuyaux à paroi épaisse de grand diamètre n’a pas été résolu au début. La raison en est que la paroi épaisse fondue extrudée de la tête de filière du tuyau à paroi épaisse de grand diamètre apparaîtra « affaissée » sous l'effet de la gravité avant le refroidissement et le façonnage, c'est-à-dire que la résine fondue s'écoule de haut en bas le long de la circonférence, formant un paroi mince et sérieuse en haut et paroi épaisse en bas. Par conséquent, au début, la méthode d’extrusion directe ne permet de fabriquer que des tuyaux en plastique à paroi mince et de grand diamètre. L'application est limitée aux tuyaux à paroi mince tels que les « conduites de prise d'eau et de drainage d'eau marine », les « conduites de drainage marin » et les revêtements de réparation, et ne peut pas être appliquée aux conduites sous pression nécessitant une faible épaisseur de paroi et un faible rapport de diamètre (SDR). Au cours de ce siècle, le monde a fait beaucoup de recherches etexploration sur le développement et la production de tuyaux en plastique à paroi épaisse de grand diamètre. D'une part, les entreprises de matières premières continuent de développer une résine spéciale pour les tuyaux présentant de meilleures propriétés mécaniques et une meilleure résistance à l'affaissement. La résine pour tuyaux en polyéthylène haute densité a été améliorée à partir dePE63 à PE80, PE100,PE100-RC, puis sur « anti-affaissement PE100 » (LS) « super anti-affaissement PE100 » (XLS). La distribution du poids moléculaire de la résine anti-affaissement peut être ajustée pour augmenter la viscosité à faible taux de cisaillement. L'autre consiste à améliorer le processus et l'équipement d'extrusion de tuyaux, par exemple en innovant dans le processus de refroidissement après l'extrusion des tuyaux (augmentation du refroidissement interne, etc.) et en augmentant progressivement la plage d'épaisseur de paroi des tuyaux en plastique de grand diamètre ces dernières années.

La structure mécanique des tuyaux à paroi solide extrudés droits de grand diamètre est simple. Il présente des avantages uniques pourMariningénierie. Premièrement, il est flexible. Deuxièmement, il est possible de fabriquer en continu des tuyaux extra longs (XXL) de 100 mètres de long et de les transporter jusqu'au chantier de construction en flottant à la surface de l'eau. L’une des limites des tuyaux à paroi pleine par extrusion directe de grand diamètre est qu’une grande épaisseur de paroi est nécessaire pour obtenir une rigidité élevée. Il ne s'applique qu'aux canalisations basse pression ou sans pression nécessitant une rigidité annulaire élevée. Deuxièmement, cela nécessite une chaîne de production énorme et coûteuse, et différents accessoires sont nécessaires pour différentes spécifications. Par conséquent, il est concentré dans quelques grandes entreprises de tuyaux en plastique.

À l'heure actuelle, le groupe pipelife est l'entreprise leader dans le domaine des tuyaux à paroi solide extrudés directement de grand diamètre pour l'ingénierie maritime. Elle a construit une usine au bord de la mer de Stathelle, en Norvège, à la fin du siècle dernier et a achevé le célèbre projet de rejet en mer de Montpellier en 2004, au début de ce siècle. Selon les statistiques, Pipelife s'est déroulé en Europe, en Afrique et en Asie de 2006 à 2015, 27 pays d'Amérique du Sud ont réalisé 48 projets d'ingénierie de tuyaux en plastique de grand diamètre. Ces dernières années, l'entreprise développant activement des tuyaux à paroi solide en plastique de grand diamètre est le groupe AGRU. Son usine de production de tubes XXL est nouvellement construite aux États-Unis. Ces dernières années, plusieurs entreprises ont réalisé des progrès remarquables dans le développement de tuyaux à paroi solide par extrusion directe de grand diamètre, comme UPI (Union pipes Industry) aux Émirats arabes unis,Firat en Turquie, pipelines IPEX en Australie, etc.

2. tuyau mural enroulé en spirale

Le tuyau mural à structure enroulée en spirale est un processus de formation de tuyaux par enroulement et fusion mutuelle de profilés en plastique extrudés par fusion le long de la ligne en spirale. Le but est d'éviter les difficultés et les limitations de l'extrusion directe de tuyaux de grand diamètre. Les tuyaux en plastique de grand diamètre peuvent être fabriqués avec des extrudeuses et des équipements de support plus petits, et différentes parois structurelles peuvent être formées pour répondre à différentes exigences de résistance et de rigidité.

Après des décennies d’exploration et de compétition, deux types de tuyaux muraux enroulés en spirale sont largement utilisés. Selon les normes nationales chinoises, il est divisé en tuyaux à paroi structurelle de type A et en tuyaux à paroi structurelle de type B. Le tuyau enroulé en spirale de type A est communément appelé « tuyau à paroi creuse plate double » en Chine, et le tuyau enroulé en spirale de type B est communément appelé « tuyau Clara » en Chine. Dans cet article, ils seront appelés « tuyaux à paroi creuse plate double » et « tuyaux à paroi structurelle de type B ».

UN.tuyau à paroi creuse double plat

Le tuyau plat à paroi creuse double a été développé par Uponor infra (une société KWH a été constituée) en Finlande dans les années 1980 et s'appelle weholite. Le processus de base consiste à extruder un tuyau creux rectangulaire avec une extrudeuse, puis à l'enrouler sur un groupe d'arbres à rouleaux cylindriques lorsqu'il reste flexible et semi-fondu, à presser le plastique fondu entre des tuyaux creux rectangulaires adjacents pour les faire fusionner parfaitement les uns avec les autres, et former un tuyau à paroi structurelle avec des parois droites au milieu des plans intérieur et extérieur. Le tube enroulé est continuellement poussé vers l'extérieur. Les surfaces intérieures et extérieures du tuyau à double paroi creuse plate sont des surfaces cylindriques lisses et la section longitudinale est une structure creuse continue soutenue par des parois verticales régulièrement espacées.

Les avantages du tuyau à paroi creuse double plate sont :

- LDes tuyaux en plastique de grand diamètre peuvent être produits avec un équipement relativement léger et économique, et peuvent atteindre une rigidité annulaire élevée. Il convient aux canalisations de drainage sans pression ou basse pression.

- TLa longueur d'une seule section de tuyau formé en continu peut atteindre plus de dix mètres (le tuyau mural avec structure d'enroulement de type B est limité par la longueur de la filière centrale, généralement près de 6 mètres par section), ce qui favorise la réduction de la coût du raccordement des sections de tuyaux.

Les inconvénients des tuyaux à paroi creuse double plate sont :

- TLa structure à paroi creuse formée par la fusion d'un tuyau creux rectangulaire monocouche a une capacité limitée à supporter la pression interne du tuyau, elle ne convient donc pas aux canalisations de transport d'eau à haute pression.

- BParce que l'extrémité du tuyau n'est pas une paroi solide, le soudage par fusion bout à bout n'est pas autorisé et la surface cylindrique n'est pas régulière, la connexion par douille n'est pas autorisée. La méthode de connexion la plus fiable est le soudage par fusion au niveau du joint avec une extrudeuse portable.

Maintenant Uponor infra et les entreprises qui ont obtenu ses licences technologiques (on dit qu'il y en a plus de 10 dans le monde). Près de 40 lignes de production forment une communauté d'échange et de coopération, et certaines entreprises internationales développent indépendamment des processus de production similaires.

Au cours des 40 années qui ont suivi son développement, le tuyau plat à paroi creuse double s'est développé dans une concurrence féroce et a prouvé ses avantages uniques. Ces dernières années, il y a eu de nombreux cas de réussite dans le domaine de l'ingénierie maritime, tels que:

- En 2009, la prise d'eau et l'évacuation des eauxCdemandeGLa centrale électrique d'Olfe en France a prisDN2,200mm SN4 210m d'évacuation DN2,400 840m

- En 2017, le système de refroidissementDN/IDENTIFIANT2,700mm2,025m de NghiSsurRprojet pétrochimique de raffinerie au Vietnam

- In 2020, la pose du DN 3,Un ponceau double en PEHD de 880 000 mm et 12 boîtes en panneaux muraux structurels a été utilisé pour le réseau de canalisations souterraines le plus profond au monde.

Btuyau de mur structurel

Le tube à paroi structurelle de type B est un tube à paroi structurelle en polyoléfine formé par enroulement et fusion initié par la société Krah en Allemagne dans les années 1980. Le processus de base consiste à enrouler en spirale des bandes et des profilés multicouches en polyoléfine thermofusible sur le carottier métallique préchauffé pour former un tuyau mural structurel. Habituellement, la paroi intérieure est enroulée par plusieurs couches de ruban adhésif pour former une couche de paroi solide afin d'obtenir la résistance requise. Ensuite, selon les exigences de rigidité de l'anneau de tuyau, le matériau de tuyau rond en polyoléfine thermofusible est enroulé à l'extérieur pour former la couche de paroi extérieure à structure à nervures rondes. La prise pour la connexion est réalisée par fusion enroulée et usinage aux deux extrémités du tuyau (la prise est intégrée avec un fil chauffant électrique), ce qui peut réaliser la connexion par fusion électrique.

Ce procédé peut produire des tuyaux de grand diamètre avec une large gamme de spécifications et de performances (résistance à la pression interne et rigidité à la pression externe) avec un équipement relativement économique. À l'heure actuelle, la société Krah et les entreprises qui ont obtenu sa licence technologique auraient formé une communauté d'échange et de coopération avec plus de 50 entreprises à travers le monde, et certaines entreprises internationales développent indépendamment des processus de production similaires.

Les avantages des tuyaux à paroi structurelle de type B sont :

Un ensemble d'équipements basés sur l'extrusion en fusion continue et la fusion par enroulement est équipé de carottiers et d'installations auxiliaires de différents diamètres, qui peuvent fabriquer divers tuyaux avec différents diamètres intérieurs, différentes épaisseurs de paroi intérieure (différentes résistances à la pression interne) et différentes nervures circulaires extérieures. structures (différentes rigidités de résistance à la pression externe). Par conséquent, la canalisation de transmission de pression avec des exigences de résistance à la pression interne peut être fabriquée, et la canalisation de décharge avec des exigences de résistance à la pression interne nulles ou faibles et différentes exigences de rigidité de résistance à la pression externe peuvent également être fabriquées. Il peut également produire des ébauches tubulaires très épaisses pour couper des raccords de tuyauterie tels que des brides. Il est avantageux pour les entreprises de production de répondre à un large éventail d’exigences du marché avec de petits investissements en équipements ;

Tous les plastiques polyoléfines présentant une résistance à la corrosion, une résistance aux chocs, une résistance à l'usure, une fusion facile et une densité légère sont adoptés. Il est particulièrement adapté à l’ingénierie maritime : il peut flotter à la surface de la mer, ou bien couler sur le fond marin et s’accrocher sous l’eau en ajoutant un poids de béton ou en versant du mortier dans le creux du mur structurel.

Le raccordement par emboîtement par électrofusion est plus pratique (surtout pour les canalisations de grand diamètre posées au fond du fossé). Le soudage par fusion bout à bout est également possible pour les parois intérieures pleines épaisses.

Conception structurelle flexible : facile à obtenir un grand diamètre. À l'heure actuelle, le diamètre maximum atteint 4 000 mm, ce qui constitue le principal corps de tuyaux en plastique de plus de 2 000 mm dans le monde ; Il est facile de fabriquer des tuyaux à paroi de grande épaisseur et il n'y a en fait aucune restriction sur la paroi du tuyau ; Il est également facile d'obtenir une grande rigidité annulaire et peut être enroulé et soudé dans des murs structurels multicouches.

Les inconvénients des tuyaux à paroi structurelle de type B sont :

Il ne peut être produit que par sections, limitées par la longueur du carottier. Chaque section mesure généralement 6 mètres de long, la charge de travail de connexion est donc lourde.

Krah, le fondateur des tuyaux à paroi structurelle de type B, a toujours exploré, développé et redéveloppé constamment d'une part, et prêté attention au développement du marché et à la coopération d'autre part. Par exemple, après des années d'exploration et de développement, un matériau en polyéthylène renforcé de fibres de verre est adopté, et il a été démontré que le matériau en polyéthylène à fibres de verre courtes développé PE-GF est classé Mrs = 18Mpa (1,8 fois celui du PE100) et est entré dans l'ASTM. et normes DIN.

Krah a fait beaucoup dans le développement des applications du génie maritime. D'une part, il a mené des recherches techniques et publié des monographies et des échanges. D'autre part, il a constamment publié et présenté des cas d'application réussie de tuyaux en plastique de grand diamètre dans l'ingénierie maritime dans divers pays.Tel que:

- entreprise de production du projet de rejet en mer de Lima au Pérou en 2013 ; Contrat d'achat d'électricité en Espagne et accord Krah

- en 2014, l'eau de mer des Émirats arabes unis a été rejetée dans une entreprise de production de PP-B HM de 2000 mm 36 km et 3000 mm 22 km :UPI-2015 Déchargement du port de Stockholm en Suède : DN 3400, épaisseur totale de paroi 180 mm 135 m entreprise de production Allemagne hengze Co., Ltd.

- Projet de prise d'eau en Argentine 2018 : le plus grand tuyau en plastique de diamètre pratique au monde DN 3600 10 bar SD R17 épaisseur de paroi 220 mm. Entreprises de production: Cara Amérique Amérique Latine